- 欢迎索取产品册

- 微视界品牌直供

- 4000-135-686

SWDS硅片检测系统

组件线又叫封装线,封装是太阳能电池生产中的关键步骤,没有良好得封装工艺,多好得电池也生产不出好的组件板。电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池的抗击强度。产品的高质量和高寿命是赢得客户满意的关键,所以组件板的封装质量非常重要。

SWDS太阳能电池硅片检查系统可对太阳电池生产过程中每个环节产生的表面缺陷进行细微的检查和测量。不仅可以检查太阳能电池表面颜色色差,绒面色斑,亮斑,裂纹,穿孔,崩边,掉角,缺口,印刷偏移;主、副栅线、背电极的断线,缺损,扭曲,变色等缺陷。还可对杂质、残留物成分进行分析.杂质包括: 颗粒、有机杂质、无机杂质、金属离子、硅粉粉尘等,造成磨片后的硅片易发生变花、发蓝、发黑等现象,同时可以测量太阳能电池片裂纹长度,崩边长度角度,印刷位移角度偏差以及主、副栅线,背电极的宽度、均匀度,栅线间距离及副栅线到电池边的距离,栅线、断线长度,断线缺损和变色的面积等。系统配置了优质无限远光路系统的三目透反射金相显微镜XJ-55C、2000万高清晰显微镜相机及图像测量管理软件,可对太阳能电池板图像进行检查、拍照、测量、编辑和保存输出等多种操作。是太阳能电池硅片检查的理想仪器。

SWDS系统组成

推荐设备:VM4000M透反射三目金相显微镜、E3ISPM系列2000万像素相机

太阳能硅片检测系统为定制方案具体配置选型根据您的需求及预算决定详细请与我们联系咨询。

硬件参数

VM4000M金相显微镜技术参数

| 序号 | 名称 | 技术参数 | |

|---|---|---|---|

| 1 | 平场目镜 | 大视野WF10X(Φ22mm) | |

| 2 | 长距平场物镜 | 无限远PLL5X/0.12、10X/0.25、20X/0.40、40X/0.60、80X/0.80 | |

| 3 | 总放大倍数 | 50X-800X | |

| 4 | 观察头 | 三目,铰链式30°倾斜可360°旋转 | |

| 5 | 转换器 | 五孔(内向式滚珠内定位) | |

| 6 | 粗调调焦范围 | 粗微动同轴调焦,带锁紧和限位装置,微动格值:2μm. | |

| 7 | 载物台 | 双层机械移动式(尺寸:210mmX140mm,移动范围: 75mmX50mm) | |

| 8 | 光瞳距离 | 53-75mm | |

| 9 | 滤色片 | 蓝、磨砂 | |

| 10 | 聚光镜 | 阿贝聚光镜N.A.1.25,带可变光栏,可上下升降 | |

| 11 | 落射照明系统 | 6V 30W卤素灯, 亮度可调 | |

| 内置视场光栏、孔径光栏、(黄、蓝、绿、磨砂玻璃)滤色片转换装置,推拉式起偏振器 | |||

| 12 | 透射照明系统 | 6V 30W 卤素灯,亮度可调 | |

| 13 | 仪器重量 | 净重10.0公斤 毛重12.0公斤 | |

| 14 | 仪器尺寸 | 仪器尺寸26X46X55(cm) 包装尺寸28X35X65(cm | |

E3ISPM系列摄像系统

| 订购代码 | 传感器型号与尺寸 | 像素(μm) | G光灵敏度 暗电流 | FPS/分辨率 | 采样平均 | 曝光时间 |

|---|---|---|---|---|---|---|

| E3ISPM20000KPA IP120000A |

20M/IMX183(C) 1 “(13.06*8.76mm) |

2.4 x2.4 | 462mv with 1/30s 0.21mv with 1/30s |

15@5440x3648 50@2736x1824 60@1824x1216 | 1x1 2x2 3x3 |

0.1ms~15s |

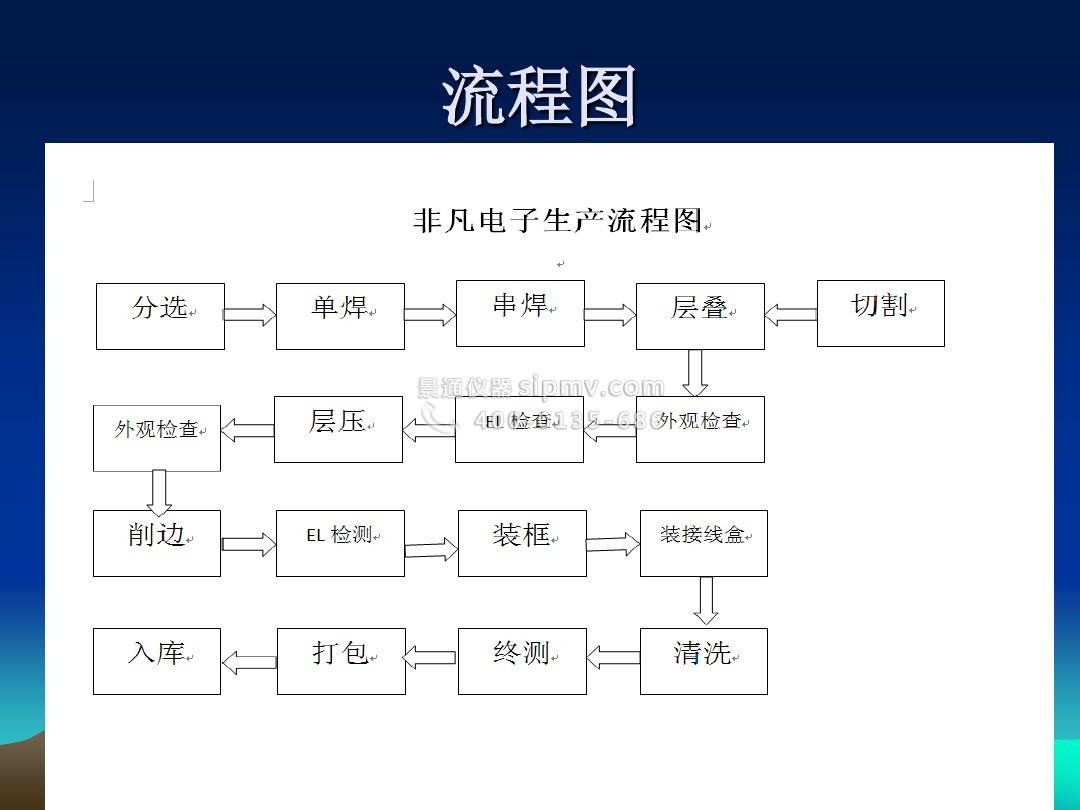

封装工艺

太阳能电池组件组装工艺介绍

- 电池分选

由于电池片制作条件的随机性,生产出来的电池片性能不尽相同,所以为了有效的将性能一致或相近的电池片组合在一起,应根据其性能参数进行分类;电池测试即通过测试电池片的输出参数(电流和电压)的大小对其进行分类。以提高电池片的利用率,做出质量合格的太阳能电池组件。

- 单焊

是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,焊带的长度约为电池片边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连(如下图)。

- 串焊

背面焊接是将N张片电池串接在一起形成一个组件串,电池的定位主要靠一个膜具板,操作者使用电烙铁和焊锡丝将单片焊接好的电池的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将N张电池片串接在一起并在组件串的正负极焊接出引线。

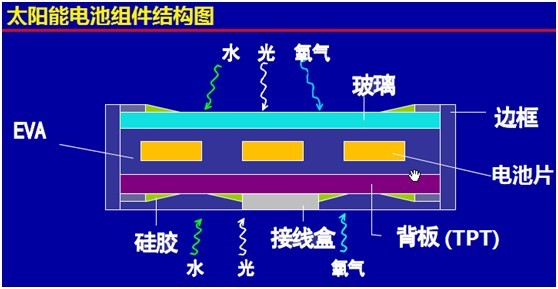

- 叠层

背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA 、太阳能电池背板按照一定的层次敷设好,准备层压。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池处、EVA、玻璃纤维、背板)。

- 组件层压

将敷设好的电池组件放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和太阳能电池背板粘接在一起;最后冷却取出组件。层压工艺是太阳能电池组件生产的关键一步,层压温度和层压时间根据EVA的性质决定。我们使用普通的EVA时,层压循环时间约为21分钟,固化温度为138-140℃。

- 修边

层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

- 装框

类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充,各边框间用角键连接。

- 粘接接线盒

在组件背面引线处粘接一个盒子,以利于电池与其他设备或电池间的连接。

- 组件测试

测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。

- 高压测试

高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

检验事项

![]()

评估太阳能电池板好坏的标准有以下几点:

组件整体外观

- 从整体上而言,同一批次的组件内电池片的表面颜色应均匀一致,无明显色差、断栅、缺陷损伤,焊点氧化斑等现象。

- 组件内的每串电池片与互连条焊接排列整齐、焊接无偏差,电池串之间间距均匀,无明显偏差,焊带表面无堆锡、氧化现象。

- 组件的封层中没有气泡或脱层现象,层次清晰透明,内部无污物,无杂色。

- 组件的铝边框应整洁无腐蚀斑点,接口紧凑无明显缝隙、尖锐、毛刺。

- 硅胶的封边应均匀无局部堆胶现象。

- 接线盒标识清晰,粘接牢固,扎扣完好牢靠。

低铁钢化绒面玻璃

目前常规组件都采用低铁钢化绒面玻璃。玻璃表面必须干净整洁,无划痕、压痕、皱纹、彩虹、裂纹、不可擦除污物、开口气泡等不良因素。对于镀膜玻璃,还需要斜视玻璃表面,不得出现七彩光,压花印、油脂手印等沾污。

光伏电池片

- A级电池片的标准从外观上必须满足:无崩边、崩角、缺口、虚印、漏浆、色斑、水印、手印、油污、划痕、隐裂、氧化、黄化等缺陷;无明显色差;

- 背铝平整;不能存在铝珠、铝包、铝刺、褶皱。

- 栅线不允许黄变和氧化;主栅线不允许断栅;

- 不允许电池片印刷偏移,印刷偏移<0.5mm。

光伏背板

背板表面干净、平整、清洁、无色变。表面无异物、脏污、水痕、褶皱、碰伤、鼓包、划伤;背板与玻璃边缘无明显缝隙。

光伏接线盒

- 接线盒具有不可擦除的标识:产品型号、制造材料、电压等级、防水等级、输出端极性、警示标识;

- 接线盒与电缆连接可靠,无脱落卡扣及连接上下壳体的扎扣完好牢靠;

- 接线盒底座硅胶与背板粘结牢固,无起翘现象,无可视缝隙;

- 汇流带从背板引出美观无扭曲,相邻两根汇流带不得相互接触;

- 连接器端子有显著的正负极性标识;连接公母头接触良好,有良好的自锁性。

铝边框

- 铝边框常为表面经阳极处理的铝合金;

- 外观:边框表面整洁平整、无破损、无色差、无划痕、无明显脏污、硅胶残留等;具备完整的接线孔和安装孔,长度、位置正确;

- 无线状伤、擦伤、碰伤(含角部)、机械纹、弧坑、麻点、起皮、腐蚀、气泡、水印、油印、及脏污等现象;边缘无毛刺;

- 目前光伏组件的良好机械载荷性能主要来自于边框的支撑保护,而目前市面上长见的边框宽度为35-40mm,对于需要考验载荷性能的项目或者地区,应该追求更高的边框宽度(45、50mm)进行保护。